Oberflächenveredelung auf höchstem Niveau

Lohnbeschichter für Oberflächenveredelung

elcal-system beschichtet Blechteile in kleinen und großen Serien sowie Profile bis drei Meter Länge. Unsere 7-Zonen-Pulverbeschichtungsanlage sorgt für präzise Beschichtungen genau nach Kundenvorgabe. Laufende Qualitätskontrollen und Zertifizierungen sichern die durchgehend hohe Qualität der Beschichtungen durch elcal-system.

Moderne, variable Pulverbeschichtung bei elcal-system

Unsere moderne Anlagentechnik ermöglicht uns, jeden Kundenauftrag in optimaler Weise umzusetzen. Beschichtungen können von Hand durchgeführt werden, in der Automatikkabine oder durch einen Beschichtungsroboter. Für jedes Projekt erarbeiten wir nach Kundenvorgaben und dem zu verarbeitenden Material eine kundenspezifische Problemlösung. Diese wird dann präzise umgesetzt und einer laufenden Qualitätskontrolle im hauseigenen Labor unterzogen.

Pulverbeschichten nach dem "elcal-Prinzip"

In unserer 7-Zonen-Pulverbeschichtungsanlage nach dem "elcal-Prinzip" werden Blechteile zunächst entfettet, dann gespült und mehrfach mit demineralisiertem und deionisiertem Wasser gespült (VE-Spülen) sowie nanokeramisch vorbehandelt und passiviert, bevor sie pulverbeschichtet werden. Das 7-Zonen-Pulverbeschichten nach dem "elcal-Prinzip" steht für eine besonders umweltfreundliche und materialsparende Beschichtungstechnik.

das elcal-Prinzip: Anspruchsvolle Qualität in einer 7 Zonen Pulverbeschichtungsanlage

Die Schritte der 7-Zonen-Pulverbeschichtungsanlage im Einzelnen:

1. Entfetten

2. Spülen

3. VE-Spülen

4. VE-Spülen

5. Nanokeramische Vorbehandlung = Passivierung

6. VE-Spülen

7. VE-Spülkranz

Qualitätssicherung und Zertifizierung bei elcal-system

elcal-system ist ein nach DIN ISO 9001 zertifizierter Betrieb mit eigenem Prüflabor. Wir überwachen jeden unserer Fertigungsschritte und dokumentieren die Qualitätskontrolle mit schriftlichen Nachweisen. Jede Charge wird so auf ihre hundertprozentige Qualität hin überprüft.

Die Zertifizierung wird turnusmäßig durch ein externes Prüflabor kontrolliert. Außerdem werden unsere Qualitätsstandards regelmäßig und unabhängig nach QIB Standard überprüft.

Nanokeramik-Technologie zur Vorbehandlung

Vorbehandlung der Werkstücke

Durch die Umstellung auf Nanokeramisierung als Ersatz für die vorher zur Untergrundbehandlung eingesetzte Eisenphosphatierung konnte elcal-system die Umweltbelastung, den Energiebedarf und die Kosten bei der Pulverbeschichtung senken.

Vorbehandlung der Werkstücke bei elcal-system

Die Vorbehandlung von Blechteilen vor der Pulverbeschichtung ist ein wichtiger Schritt, um eine perfekt aufgetragene und lang haltbare Beschichtung zu erreichen. Die Nanokeramik-Technologie verbessert diesen Vorbereitungsschritt in allen Belangen.

Werkstückvorbehandlung mit Nanotechnologie

Tests verschiedener Labore haben bewiesen, dass die Lackhaftung und der Korrosionsschutz von pulverbeschichteten Werkstücken durch das Nanoverfahren deutlich verbessert wird. Zudem ist das nanokeramische Verfahren umweltfreundlicher, weil keine toxischen Schwermetalle, Phosphate und Lösemittel eingesetzt werden müssen wie bei der Eisenphosphatierung. Darüber hinaus ist das Nanoverfahren sehr kosteneffizient, was stabile Preise für die elcal-system Kunden bedeutet.

Gleichmäßige Beschichtung für besten Korrosionsschutz durch Nanokeramik

Als echte Innovation in der Oberflächentechnik ist die Nanokeramik-Vorbehandlung perfekt für den Einsatz auf Stahl-, Zink- und Aluminium-Oberflächen. Die nanokeramische Beschichtung unserer Produktoberflächen ersetzt die Eisenphosphatierung, bietet jedoch erhebliche Vorteile gegenüber der herkömmlichen Methode. Sie ermöglicht eine äußerst gleichmäßige Beschichtung mit einem deutlich verbesserten Korrosionsschutz lackierter Oberflächen, bei dünnerem Lackauftrag und einer besseren Lackhaftung.

Vorteile der nanokeramischen Vorbehandlung bei elcal-system:

- Hohe Umweltverträglichkeit ohne Einsatz von toxischen Schwermetallen, Phosphaten und Lösemitteln

- Geringerer Energiebedarf, da Erhitzungszeiten beim Auftragen entfallen

- Nanostrukturierte Konversionsschicht von hoher Dichte

- Vergrößerung der Schichtoberfläche mit optimaler Lackhaftung

- Gesteigerte Werterhaltung

- Verkürzte Kontaktzeit zwischen Werkstück und Behandlungsmedium spart Zeit und Kosten

- Die Wasserbäder werden im Kreislauf gefahren und sind daher abwasserfrei und besonders umweltschonen

Korrosionsschutz durch Duplex-Systeme

Korrosionsschutzdauer bei der Feuerverzinkung

Unter dem Begriff Duplex-System beim Korrosionsschutz werden Verfahren zusammengefasst, bei denen eine Feuerverzinkung und eine Pulverbeschichtung kombiniert werden. Auch bei diesen Verfahren ist die Oberflächenvorbehandlung vor der Pulverbeschichtung von ausschlaggebender Bedeutung für die erreichte Korrosionsschutzdauer.

Die Oberflächenvorbereitung im Duplex-Verfahren

Als Oberflächenbehandlung und -vorbereitung stehen das Sweepen, die Gelbchromatierung sowie alternative Verfahren zur Auswahl. Als Bindemittel werden Polyesterharz, Epoxidharz und Polyurethan in ein oder zwei Schichten eingesetzt. Voraussetzung für einen langfristigen Schutz ist die einwandfreie Haftung der Beschichtung auf dem Zinküberzug. Bei elcal-system werden nur bewährte Beschichtungen für das Duplex-Verfahren verwendet, die in der Norm DIN EN 55633 ausführlich beschrieben werden.

Korrosionsschutzdauer im Duplex-Verfahren aus Feuerverzinkung und Pulverbeschichtung

Von einschichtigen Systemen beim Bindemitteleinsatz wird eine Korrosionsschutzdauer zwischen C3 mittel und C4 niedrig erreicht. Die zweischichtigen Systeme schaffen eine Schutzdauer bis C5 mittel. Hierbei ist zu berücksichtigen, dass sich die angegebene Schutzdauer ausschließlich auf die Haftfestigkeit der Beschichtung auf dem verzinkten Stahl bezieht, wie in DIN EN ISO 12944 definiert. Das bedeutet, dass die Korrosionsschutzdauer der Feuerverzinkung bei diesen Angaben unberücksichtigt bleibt. Dies hat zur Folge, dass das gesamte Duplex-System, bestehend aus Feuerverzinkung plus Pulverbeschichtung, eine noch erheblich längere Schutzdauer bietet, die sogar über die Summe der beiden einzelnen Verfahren hinausgeht.

Beschichtungen auf feuerverzinktem Stahl nach DIN 5563

DIN 5563

Seit 2009 sind auch Duplex-Verfahren durch Feuerverzinken und Pulverbeschichten in einer Norm geregelt. elcal-system liefert Industriekunden nach DIN 55633 im Duplex-Verfahren korrosionsgeschützte Bauteile.

Korrosionsschutz an Stahlbauteilen nach DIN 55633

Die DIN 55633 bezieht sich auf Stahlbauten von mindestens 3 mm Dicke aus niedrig legiertem oder unlegiertem Stahl, für die ein Tragsicherheitsnachweis erforderlich ist. Einbezogen sind dabei sowohl unbeschichtete oder nach DIN EN ISO 1461 feuerverzinkte Bauteile. Berücksichtigt werden in der DIN 55633 alle für einen angemessenen Korrosionsschutz bedeutsamen Gesichtspunkte wie Art der verwendeten Substrate, Oberflächenvorbereitung und -behandlung, die Wahl der Beschichtungssysteme und Prüfverfahren.

Korrosionsschutzdauer beim Duplex-Verfahre

Bei den Angaben zur Korrosionsschutzdauer ist zu berücksichtigen, dass die DIN 55633 nur den Korrosionsschutz durch die Beschichtung behandelt. Der Korrosionsschutz durch die Verzinkung bleibt dabei unberücksichtigt. Der im Duplex-Verfahren erreichte Korrosionsschutz ist aber höher, als die Summe der beiden einzelnen, angewendeten Verfahren, weil die Beschichtung die Witterungseinflüsse fernhält, die bei einer Feuerverzinkung erst eine Verringerung des Korrosionsschutzes einleiten.

Farbspektrum für Pulverlacke

Farben für jede Oberfläche und Beschichtung

Die Pulverbeschichtungen bei elcal-system können nach Kundenwunsch in nahezu allen Farben, unterschiedlichen Strukturen und Glanzgraden geordert werden. Für alle Aufträge verwenden wir ausschließlich Pulverlacke namhafter Hersteller mit eigenem Qualitätsmanagement System.

Farbspektrum für Pulverlacke

Beschichtungen können wir bei elcal-system nach nahezu jeder Farbskala (RAL, RAL-Design, DB-Farbtöne, Pantone, NCS, Sonderfarbtöne) herstellen. Wir haben dafür ca. 500 verschiedene Beschichtungspulver am Lager und können fast jeden weiteren Farbton innerhalb kurzer Zeit für Sie produzieren lassen. Unsere Qualitätsprodukte garantieren bei der Oberflächenbehandlung die Herstellung von Lackfilmen mit makellosem, tropffreiem Verlauf, Farbtongenauigkeit, hoher Elastizität sowie hervorragender Chemikalienbeständigkeit. Unsere Pulverbeschichtungen können wir Ihnen in unterschiedlichen Strukturen und Glanzgraden anbieten.

Individuelle Farbwünsche für die Beschichtungen

Abstimmung der Beschichtungen auf witterungsbedingte oder chemische Anforderungen

Speziell nach Ihren Anforderungen kann durch den Einsatz geeigneter Pulverlacke eine sehr hohe Beständigkeit gegen UV-Strahlen, Lösemittel, Öle oder Reinigungsmittel erzielt werden. Hierzu beraten wir Sie gerne, um das richtige Pulver für Ihre Anwendung zu finden. Mit den bei uns lagernden ca. 500 Beschichtungspulvern und in Zusammenarbeit mit allen renommierten Beschichtungsherstellern können wir das genau auf Ihre Anforderungen abgestimmte Beschichtungspulver in fast jedem Farbton innerhalb kurzer Zeit für Sie bereitstellen.

Weitere individuelle Lösungen für unsere Kunden:

- Polyester-, Epoxid- und Mischpulver

- In der Oberfläche Glatt-, Fein- und Grobstruktur

- In den Glanzgraden glänzend, seidenglänzend oder matt

- Transparentpulver

- Metalleffektpulver in den unterschiedlichen Oberflächen und Glanzgraden

- Leuchtfarben und nachleuchtende Farben

- Dickschichtpulver oder Dünnschichtpulver

- Hammerschlagbeschichtung

- Zinkprimer sowie zinkfreie Epoxy-Primer mit hohem Korrosionsschutz (nach DIN 12944)

- Hochwetterfeste Pulverlacke

- Dünnschicht-Klarlac

Wissen

Widerstandsfähigkeit durch hochwertige Beschichtung

Korrosionsschutz durch Pulverbeschichtung bei elcal-system

Die Pulverbeschichtung verbindet für Blechteile aller Art optimalen Korrosionsschutz in einem umweltfreundlichen Verfahren mit hochwertiger Optik. Sie ist ein optimales Verfahren für das Oberflächenfinish auf allen Werkstücken aus Aluminium, Magnesium, Stahllegierungen und Gussteilen.

Widerstandsfähigkeit durch hochwertige Beschichtung bei elcal-system

Pulverbeschichtete Teile zeichnen sich besonders durch eine hohe Beständigkeit gegen Kratzer und mechanische Beanspruchung aus. Dabei bleiben sie elastisch und biegefähig. Um einen hohen Qualitätsstandard sicherzustellen werden diese und weitere Eigenschaften bei jeder Charge in unserem Labor geprüft.

Wichtige Eigenschaften des Pulverbeschichtungsverfahrens bei elcal-system:

- umweltfreundliches Verfahren

- Lösemittel-, Chrom-VI-, Cadmium-, und Quecksilberfrei

- auf Material und Zweck abstimmbarer Korrosionsschutz

- hochwertige Optik

- hochwertige multimetallfähige Vorbehandlung

- widerstandsfähige Beschichtungspulver

- Teile bis zu 3.000 x 1.800 x 1.000 mm

- Beschichtung von Stahl, Edelstahl, verzinktem Stahl, Aluminium.

- schneller Farbwechsel

- hohe Flexibilität

- zertifiziertes Qualitätsmanagement

- Qualitätsüberwachung nach QIB

Oberflächentechnik: Wissen + Technoligien + Hintergrund

Pulverbeschichtung: Schutz vor Korrosion und Verrottung

Die Pulverbeschichtung ist eine industrielle Beschichtung, die nach dem heutigen Stand der Technik werkseitig vor der Montage aufgebracht wird. Die Vorbereitung und Vorbehandlung der Substratoberfläche hat unmittelbar vor dem Beschichtungsvorgang zu erfolgen. Die Auswahl des Verfahrens richtet sich nach der zu erwartenden Korrosionsbelastung und der geforderten Schutzdauer.

Die Verarbeitung des Pulver-Beschichtungsstoffes erfolgt in einer Hand- oder Automatikanlage mit verschiedenen Sprühverfahren. Hierbei ist der Verarbeitung mittels elektrostatischem oder tribostatischem Auftrag durch Sprühen aufgrund der besseren Schichtdickenkontrolle der Vorzug zu geben. Unmittelbar nach der Beschichtung hat die Aushärtung des Pulver-Beschichtungsstoffes zu erfolgen. Dies wird in der Regel in einem Einbrennofen bei Temperaturen von 150°C bis 220°C nach den vom Hersteller vorgegebenen Einbrennbedingungen durchgeführt. Die Aushärtung geschieht durch thermochemische Vernetzung.

Aufgrund der enormen Vorteile bei Oberflächenschutz, Haltbarkeit und Umweltschutz ist die Beschichtung heute erste Wahl in der industriellen Oberflächenveredlung. Hierbei hat die Metallbeschichtung einen Marktanteil von 35 Prozent, gefolgt von der sogenannten Weißen Ware (den Haushaltsgeräten) mit 21 Prozent.

Fassadenbeschichtungen, Möbellackierungen und Automobillackierungen werden ebenfalls mit diesem Verfahren durchgeführt. Auch ganze Automobile - wie etwa der Smart - werden heutzutage pulverbeschichtet. Durch die genaue Abstimmung der Pulverrezepturen werden optimale Eigenschaften in Bezug auf Korrosionsschutz, UV- und Witterungsbeständigkeit erzielt. Typische Untergründe für die Pulverlackierung sind Stahl, verzinkter Stahl, Aluminium, Stahlguss, Magnesiumguss und Aluminiumguss.

Die Pulverbeschichtungsanlage

Eine Pulverbeschichtungs-Anlage besteht normalerweise nur aus vier Teilen:

- Oberflächenvorbehandlung (Reinigung und/oder Aufbringen einer Konversionsschicht)

- Zwischentrocknung

- Elektrostatische Beschichtungszone

- Trockner

Der Arbeitsablauf in einer Pulverbeschichtungsanlage bei elcal-system:

Vorbehandlung

Im ersten Schritt werden die Teile gereinigt, entfettet und mit einer oder mehreren Konversionsschichten zur besseren Abstimmung zwischen Untergrund und Lack versehen. Die Konversionsschicht gewährleistet einen temporären Rostschutz, erhöht gleichzeitig die Haftung des Beschichtungspulvers und verhindert das Auftreten von Kratzern im Lackfilm. Die Firma elcal-system verwendet bei der Vorbehandlung ein nanokeramisches Verfahren zur Erzeugung einer Konversionsschicht. Hierbei muss, anders als bei der Chromatierung, kein Chrom-IV verwendet werden. Ein weiterer Vorteil der Nanokeramik ist, dass sie bei allen Metallen eingesetzt werden kann, während Chromatieren nur auf Aluminium möglich ist. Auch bei den meisten anderen Verfahren ist die Auswahl abhängig vom zu behandelnden Metall, wie etwa bei der Eisenphosphatierung. Chromatierung und Eisenphosphatierung werden wegen der zunehmend strengeren, gesetzlichen Auflagen immer weniger angewendet.

Zwischentrocknung

Nach der Vorbehandlung werden die Werkstücke erneut gespült und für die Behandlung in der elektrostatischen Beschichtungszone getrocknet. Das gründliche Entfetten und Spülen der Werkstücke mit vollentsalztem Wasser ist eine wichtige Grundlage für eine einwandfreie Haftung der Lackschicht.

Elektrostatische Beschichtungszone

Im nächsten Schritt wird dann das Beschichtungspulver auf die Teile aufgetragen. Diesen Vorgang nennt man auch Applikation und er geschieht mittels elektrostatischer Aufladung des Pulvers. Hierbei wird je nach Anwendungsfall Epoxy-, Epoxy-Polyester- oder Polyesterpulver verwendet. Das elektrisch geladene Pulver wird in einer Pulverwolke auf die Werkstückoberfläche gesprüht. Dort schlägt sich die Wolke nieder und haftet elektrostatisch an. Es entsteht eine gleichmäßige Pulverlackschicht. Für die Aufladung der Pulverlacke gibt es verschiedene Möglichkeiten:

Triboelektrische Aufladung

Bei dieser Methode geschieht das elektrostatische Aufladen der Pulverpartikel durch die Reibung der Partikel an der entsprechend ausgestalteten Wandung der Lackierpistole. Dabei werden Elektronen von den Pulverpartikeln gelöst. Das Verfahren kommt mit relativ einfacher Technik aus.

Ionisierungsaufladung (Corona-Applikation)

Hierbei wird die elektrostatische Aufladung durch Vorbeiführung der Pulverlackpartikel mittels Luftstrom an einer Elektrode mit einer Spannung von 30 bis 100 kV erreicht. Die umgebende Luft wird ionisiert und die typisch blauweiße Lichterscheinung - die Corona - entsteht an der Elektrodenspitze.

Die wesentlichen Vorteile der Triboelektrischen Aufladung sind die gute Applizierbarkeit mehrerer Schichten und die tendenziell bessere Schichtdickenverteilung. Allerdings ist diese Methode nicht für Effektlacke geeignet. Bei der Ionisierungsaufladung (Corona-Applikation) liegen die Vorteile im geringeren Verschleiß der Lackierpistole, dem niedrigen Luftverbraucht und den universellen Einsatzmöglichkeiten wozu auch der Effektlack zählt. Die Schichtbildung auf den Werkstücken erfolgt bis zu dem Zeitpunkt an dem die Pulverteilchen durch die Schwerkraft aus dem elektrischen Feld fallen. Danach sind keine weitere Beschichtung und kein Pulverauftrag mehr möglich. Bei handelsüblichen Pulverlacken liegt die Schichtdicke bei etwa 40-150 µm. Zu beachten ist aber, dass die Schichtdicke an den Kanten meist höher ist, was gut für den Korrosionsschutz ist. Jedoch kann dieser sogenannte Bildrahmeneffekt zu einem Problem bei der Passgenauigkeit der beschichteten Werkstücke werden. Wir beraten Sie diesbezüglich gerne.

Trockner

Das Vernetzen, also das Einbrennen des Pulverlackes beginnt im Trockner. Die Viskosität des Systems nimmt nicht ab, sondern erhöht sich ja nach Fortschritt des Vernetzungsprozesses wieder. Der beste Verlauf wird erzielt, wenn das Viskositätsminimum schnell erreicht wird. Die Oberfläche des Lackes wird dadurch glatter. Die Einbrenntemperaturen für diesen Vorgang liegen theoretisch zwischen 110 und 250 Grad Celsius. Die Haltezeit beträgt 5 bis 30 Minuten und hängt im Wesentlichen von der Dicke des Substrates und des verwendeten Pulvers ab. Die Einstellung des Einbrennofens muss genauestens justiert werden und gerätespezifische Gegebenheiten sind zu berücksichtigen.

Im Durchlauftrockner werden die Werkstücke getrocknet. Die Aufheizung erfolgt durch Konvektion, das bedeutet durch Energieübertragung in einen Warmluftstrom, der am Werkstück abkühlt und dieses so erwärmt. Der Pulverlack wird mit Antioxidantien stabilisiert, da Stickoxide aus dem Heizgas mit Bestandteilen des Pulverlackes reagieren können, was zu einer intensiven Vergilbung führen kann. Die Wärmeübertragung im Trockner kann auch mittels Infrarotstrahlung erfolgen. Die Energieübertragung ist bei dieser Methode besser zu steuern, die Anlage ist schneller betriebsbereit und ermöglicht eine deutliche Platzersparnis.

Nanotechnologie

Die Nanotechnologie hat längst auch in der Pulverbeschichtung Einzug gehalten. Zahlreiche Tests in der Vergangenheit haben ergeben, dass die übliche Eisenphosphatierung nicht mehr allen Anforderungen einer modernen Oberflächenbehandlung gerecht werden kann. Die nanokeramische Vorbehandlung wird den gestiegenen Erfordernissen der Industrie gerecht und verbindet Umweltverträglichkeit und wirtschaftliche Effizienz mit erhöhter Leistungsfähigkeit bei Haftung und Korrosionsschutz. Die Verbindung der Ionen zu einer nanodünnen Schicht auf dem Metall führt zu einer besonders guten Lackanhaftung beim späteren Auftragen der Pulverlacke. Die so entstandene Schicht ist nicht nur extrem dünn und fest, sondern auch besonders beständig gegen Korrosion.

Passivierung

Passivierungen sind Prozesse bei denen Metalloberflächen durch nichtmetallische Schutzschichten wiederstandfähiger und damit beständiger gegen Korrosion gemacht werden. Die entstandene Passivierungsschicht entsteht im nanodünnen Bereich und versiegelt die Poren dauerhaft. Fremdstoffe können nicht anhaften und die Oberflächeneigenschaften bleiben erhalten. Die oben genannte nanokeramische Behandlung ist eine Möglichkeit der Passivierung.

Pulverlacke für die Oberflächenbeschichtung

Pulverlacke sind lösemittelfreie Beschichtungsstoffe, zusammengesetzt aus unterschiedlichen Kunstharzsystemen, Pigmenten sowie speziellen Zusatzstoffen für hochwertige industrielle Oberflächenveredelungen. Die Ausgangsmaterialien für Pulverlacke werden in einem dreistufigen Produktionsverfahren - Vormischung, Extrusion und Mahlung - zu einem feinen Lackpulver verarbeitet. Variable Schichtdicken, optimale Farbkonsistenz und einfacher Farbwechsel sind große Vorteile des Pulverbeschichtungsverfahrens.

Pulverlacke bieten eine Materialausbeute von bis zu 99 Prozent. Herstellung und Verarbeitung sind sehr umweltschonend. Neueste Entwicklungen sind energieeffiziente Pulverlacke, die eine Reduzierung der Einbrenntemperatur bei vergleichbarem Korrosionsschutz ermöglichen und damit eine Energie- und Kostenersparnis.

Beschichtungssysteme

Beschichtungssysteme bestehen in der Regel aus einer oder mehreren Grundbeschichtungen und einer Deckbeschichtung. Einschicht-Beschichtungen gelten normgemäß auch als Korrosionsschutzsysteme. In diesen Beschichtungen sind die Funktionen von Grund- und Deckbeschichtung vereint.

Die Anzahl und die Schichtdicke von Zwischenschichten richten sich nach den Anforderungen an das fertige Objekt. Je nach der zu erwartenden Schutzdauer und der Korrosionsintensivität werden bei den Beschichtungssystemen unterschiedliche Bindemittel verwendet. Die Auswahl des richtigen Beschichtungssystems und eine gründliche Planung und Analyse des zu beschichtenden Werkstückes und seines Einsatzgebietes, bilden die Grundlage eines optimalen Korrosionsschutzes. Insbesondere die optimale Abstimmung geeigneter Bindemittel aus einer Vielzahl von Möglichkeiten innerhalb der Bindemittelklassen und die Pigmentzusammensetzung der Pulverlacke stellen besondere Ansprüche an die Farbenhersteller dar. Nur optimal formulierte Beschichtungsstoffe ergeben am Ende Beschichtungen mit guter Haftfestigkeit und der benötigten Korrosionsschutzdauer. Die Auswahl der geeigneten Beschichtungsstoffe muss anhand der Anforderungen mit dem Pulverhersteller getroffen werden.

Eine perfekt abgestimmte Pulverbeschichtung eröffnet unbegrenzte Möglichkeiten

Pulverbeschichtungen ermöglichen eine schier unbegrenzte Auswahl in der Farbgebung mit unzähligen Variationen des Farbtons. Sie bieten ein vielfältiges Spektrum an Glanzgraden von hochglänzend über seidenmatt bis matt. Effektlacke können mit unterschiedlichen Metallic-, Perlglimmer- und Strukturpulvern umgesetzt werden.

Pulverbeschichtungen sind ein absolut lösungsmittelfreies und ressourcenschonendes Beschichtungsverfahren. Eine Materialausnutzung von mehr als 98 Prozent wird erzielt und macht die Pulverbeschichtung zu einem besonders effektiven Verfahren.

Qualitätsüberwachung

Unser Qualitätsanspruch

Als Mitglied der Qualitätsgemeinschaft für Industrielle Beschichtung (QIB) führt elcal-system standardisierte Tests zur Qualitätsüberwachung durch. Bei jeder Charge werden Prüfbleche beschichtet, die umfassenden Tests unterzogen werden, um eine gleichbleibend hochwertige Pulverbeschichtung zu garantieren.

QIB zugelassene Fachbetriebe gewährleisten:

- eine prozesssichere Ausstattung

- Qualitätssicherungssystem auf hohem Niveau

- Überwachung durch ein unabhängiges Prüfinstitut

- Qualitätsarbeit für alle beschichtungsfähigen Werkstoffe

- Qualitätssicherung mit hochwertigen Mess- und Prüfgeräten

- eine optische Oberflächenanforderung in fünf Stufen

- Beanspruchungsgruppen in fünf Stufen

- regelmäßige Schulung der Mitarbeiter

Mehr Infos zum Prüfverfahren für gleichbleibende Qualität der Pulverbeschichtung

Prüfverfahren für gleichbleibende Qualität der Pulverbeschichtung

Um eine gleichbleibend hohe Qualität der Pulverbeschichtung zu gewährleisten, werden bei elcal-system jeweils spezifische Prüfverfahren angewendet. Sie beziehen sich auf die Dicke und Regelmäßigkeit der aufgetragenen Schicht, ihre mechanische Belastbarkeit und ihre Widerstandsfähigkeit gegen chemische Belastungen. Auch die Beschichtungsanlage wird regelmäßig überprüft.

Die Prüfverfahren:

Schichtdicke nach DIN 2360

Die Schichtdicke von Pulverbeschichtungen wird je nach Trägermaterial zerstörungsfrei nach zwei unterschiedlichen Verfahren bestimmt:

Fe-Untergründe: Magnetinduktive Messung

Diese Methode beruht auf der Verwendung zweier Magnetspulen, deren Magnetfeld durch Annäherung an einen ferromagnetischen Untergrund verändert wird. Die Magnetfeldänderung hängt vom Abstand der Spule zum Untergrund ab und zeigt somit die Schichtdicke an.

NFe-Untergründe: Wirbelstrommessung

Kommt das Magnetfeld einer Spule in die Nähe eines leitenden Trägers, so entstehen Wechselströme, die auf das Magnetfeld der Spule zurückwirken. Die Größe der Rückwirkung ist unter anderem abhängig vom Abstand zwischen Sonde und Untergrund, der bei einer Messung der Schichtdicke entspricht.

Bei beiden Verfahren wird vor der eigentlichen Schichtdickenmessung eine Kalibrierung mit einer Prüffolie an einem unbeschichteten Prüfling durchgeführt.

Gitterschnitt nach DIN EN ISO 2409

Mit Hilfe der Gitterschnittprüfung erhält man eine Aussage über die Haftfestigkeit von Beschichtungen auf dem Untergrund, bei Mehrschichtsystemen auch der einzelnen Schichten untereinander. Bei dieser Prüfung wird die Haftfestigkeit ermittelt, indem man im Abstand von 2mm (1mm bei einer Schicht unter 60µm) die Lackoberfläche bis auf den Untergrund in parallelen Linien einschneidet. Anschließend wird das Werkstück um 90° gedreht und der Vorgang wiederholt, so dass sich die Schnitte rechtwinklig kreuzen. Die Haftfestigkeit wird durch Vergleich mit Bildern nach verschiedenen Kennwerten (GT0 – 5) eingestuft und ergibt eine Aussage über den prozentualen Haftungsverlust auf der Prüffläche.

Glanzgrad nach DIN 67530

Glanz ist eine visuelle Wahrnehmung, die bei der Betrachtung von Oberflächen entsteht. Zur Glanzmessung bedient man sich sogenannter Reflektometer. Das Prinzip des Reflektometers beruht auf der Messung der gerichteten Reflexion. Dazu wird die Intensität des reflektierten Lichtes in einem schmalen Band des Reflexionswinkels gemessen.

Die Messergebnisse werden nicht auf die eingestrahlte Lichtmenge bezogen, sondern auf einen schwarzen, polierten Glasstandard mit definiertem Brechungsindex. Für diesen Standard wird der Messwert = 100 Glanzeinheiten (100GE) gesetzt. Es kann also durchaus Materialien und Schichten mit Werten >100GE geben. Bei Metall sind zum Beispiel bis zu 2000GE möglich. Zur besseren Differenzierung der Messwerte misst man je nach Glanz mit unterschiedlichem Messwinkel: Hochglanz 20°, Mittelglanz 60° und Mattglanz 85°. Als Messgerät werden heutzutage sogenannte „TriGloss“ Geräte benutzt, die alle drei Winkel messen können.

Dornbiegeprüfung nach DIN EN ISO 1519

Bei der Dornbiegeprüfung wird ein Prüfblech um einen runden Metalldorn mit definiertem Radius gebogen, wobei ein kleinerer Radius eine größere Belastung darstellt. Die Prüfung ist nicht bestanden, wenn sich Risse bilden

Kugelschlagprüfung nach ASTM 2794

Oberflächenbeschichtungen sind in der Praxis häufig Schlagbelastungen ausgesetzt, die zur Verformung des Schichtträgers führen und damit auch auf Haftung und Zusammenhalt der Beschichtung Einfluss nehmen. Mit der Kugelschlagprüfung steht ein Test zur Verfügung, mit dem diese Art der Probenbeanspruchung unter genormten Bedingungen simuliert werden kann. Dabei lässt man ein definiertes Gewicht, dessen probenseitiges Ende kugelig mit festgelegtem Durchmesser ausgebildet ist, aus verabredeter oder variabler Höhe durch ein Führungsrohr frei auf die Probe fallen. Nach dem Schlag wird die Probenoberfläche im deformierten Bereich auf Rissbildung und Schichtablösung untersucht. Dem Wesen nach ist die Kugelschlagprüfung (Impact Test) einer dynamischen ERICHSEN-Tiefung vergleichbar und wird daher gelegentlich auch als Schlagtiefung bezeichnet.

Kochtest

Nach einer Verweilzeit von 2 Stunden im kochenden VE Wasser erfolgt eine sofortige Beurteilung der Oberfläche. Es dürfen keine Unterwanderungen oder Blasen im Lackfilm vorhanden sein.

Machu-Test

Der TQC Machu-Test ist ein Kurzzeit-Korrosionstest auf Profilstücken gemäß QUALICOAT-Vorschrift. Der Machu-Test wird in einer sauren Testlösung bei einer Prüftemperatur von 37°C über einen Zeitraum von 48 Stunden durchgeführt. Die Testlösung besteht aus Natriumchlorid, Eisessig und Wasserstoffperoxid. Nach 24 Stunden wird erneut eine Wasserstoffperoxid-Lösung zugesetzt und der pH-Wert mit Eisessig korrigiert. Vor dem Eintauchen ist am Profilstück ein Kreuzschnitt mit einem Machu-Testritzgerät durch die Beschichtung hindurch bis auf das Metall anzubringen. Die in diesem Test an die Prüfstücke gestellte Anforderung bedingt, dass die Unterwanderung nicht mehr als 0,5 mm auf beiden Seiten der Ritzspur beträgt.

Beständigkeit gegen schwefeldioxidhaltige Atmosphäre nach DIN EN ISO 6988

(kann auf Wunsch in einem externen Labor durchgeführt werden) Feuchte Luft, die Schwefeldioxid enthält, veranlasst rasch eine ohne weiteres sichtbare Korrosion vieler Metalle in einer Form, die der in industrieller Umgebung auftretenden Korrosion ähnelt. Sie ist daher ein gut geeignetes Prüfmedium, um Schwachstellen in Schutzüberzügen festzustellen. Prüfablauf: In die Bodenwanne werden 200dm³ VE Wasser eingefüllt. Nach Verschließen der Kammer werden 0,2dm³ Schwefeldioxid eingeleitet. Innerhalb von 1,5h wird die Kammer dann auf (40 +/- 3)°C erwärmt. Ein Prüfzyklus besteht aus achtstündiger Lagerung in der Prüfkammer, sowie sechzehnstündiger Lagerung bei Raumatmosphäre.

Beständigkeit gegen NaCl-Sprühnebel DIN 50021

(kann auf Wunsch in einem externen Labor durchgeführt werden) Die Proben werden in einer Kammer kontinuierlich mit einer Salzlösung (50g Salz/1L Lösung) besprüht. Die Umgebungstemperatur beträgt (40 +/- 3)°C. Der Nebel schlägt sich auf den Prüflingen nieder und überzieht diese mit einem korrosiv wirkenden Salzwasserfilm. Nach Abschluss der Salzsprühnebelprüfung werden die Prüflinge mit entionisiertem Wasser abgespült um lose anhaftende Korrosionsprodukte zu entfernen. Visuell oder unter Verwendung mikroskopischer Verfahren wird dann der Korrosionsangriff auf das geprüfte Materialsystem beurteilt. Die Korrosionsbeständigkeit eines mit einem Korrosionsschutz versehenen Stahlproduktes leitet sich von der Zeit ab, die ein Proband im Test übersteht, ohne dass das Grundmetall korrodiert bzw. Rotrost visuell sichtbar wird.

Buchholzhärte nach DIN EN ISO 2815

Beim Eindruckversuch nach Buchholz wirkt ein Eindringkörper festgelegter Geometrie mit definierter Prüflast über eine vorgeschriebene Zeitspanne auf die Probe ein. Nach einer ebenfalls festgelegten Erholungszeit wird die Länge (l) des entstandenen Eindrucks mikroskopisch ausgemessen. Aus der Eindrucklänge (l) in mm kann man berechnen:

- den Eindruckwiderstand nach Buchholz = 100/l (1)

- die Eindrucktiefe nach Buchholz (μm, genähert) = 8 x l² (2)

- Beide Größen werden auf ganze Zahlen gerundet.

Farbton Beurteilung

Zur Beurteilung des Farbunterschiedes zwischen einer Vorlage und einer Vergleichsprobe bzw. zwischen zwei Anlieferungen bestehen prinzipiell zwei Möglichkeiten.

- Visueller Vergleich unter definierten Bedingungen

- Vermessung mit einem Farbmesssystem

Beim visuellen Vergleich werden die zu kontrollierenden Proben bei einer Beleuchtung mit der Normlichtart D65 beurteilt. Die Proben müssen dabei in einer Ebene liegen und eine möglichst gleiche Oberflächenstruktur und ähnlichen Glanz aufweisen. Da die Beurteilung durch Personen erfolgt ist sie empfindungsgemäß und somit personenabhängig.

Moderne Farbmesssysteme vom Typ der Spektralfotometer erfassen den Farbton eines Objektes unter anderem mit den Lichtarten D65 und A unter einem definierten Beobachtungswinkel (2° bzw. 10° Beobachter). Die Reflexionskurve von 400 -700nm wird in 20nm-Schritten gemessen und kann entweder grafisch ausgegeben, oder unter Verwendung der Zahlenwerte gegen andere Proben verglichen werden. So können mehrere Farbtöne gegeneinander vermessen, und die Abweichungen zueinander in Zahlen ausdrückt werden. Die Auswertung der Messergebnisse von Farbmessgeräten erfolgt nach der CIELAB-Formel und gibt eine Farbdifferenz bei der Lichtart D65 oder A an. Die Messung mit Farbmessgeräten ist nicht personenabhängig, kann aber auf verschieden Messgeräten zu unterschiedlichen Ergebnissen führen.

Anlagenprüfung

Nicht nur die Produkte, auch die Pulverbeschichtungsanlage wird bei elcal-system regelmäßig überprüft Temperaturüberwachung

Um die ordnungsgemäße Funktion des Einbrennofens zu prüfen wird mindestens einmal monatlich der Ofen mittels eines Ofenmessgeräts geprüft. Hier werden die Einbrennzeit, Temperaturkurve und Bandgeschwindigkeit aufgezeichnet und so die Einbrennbedingungen überprüft.

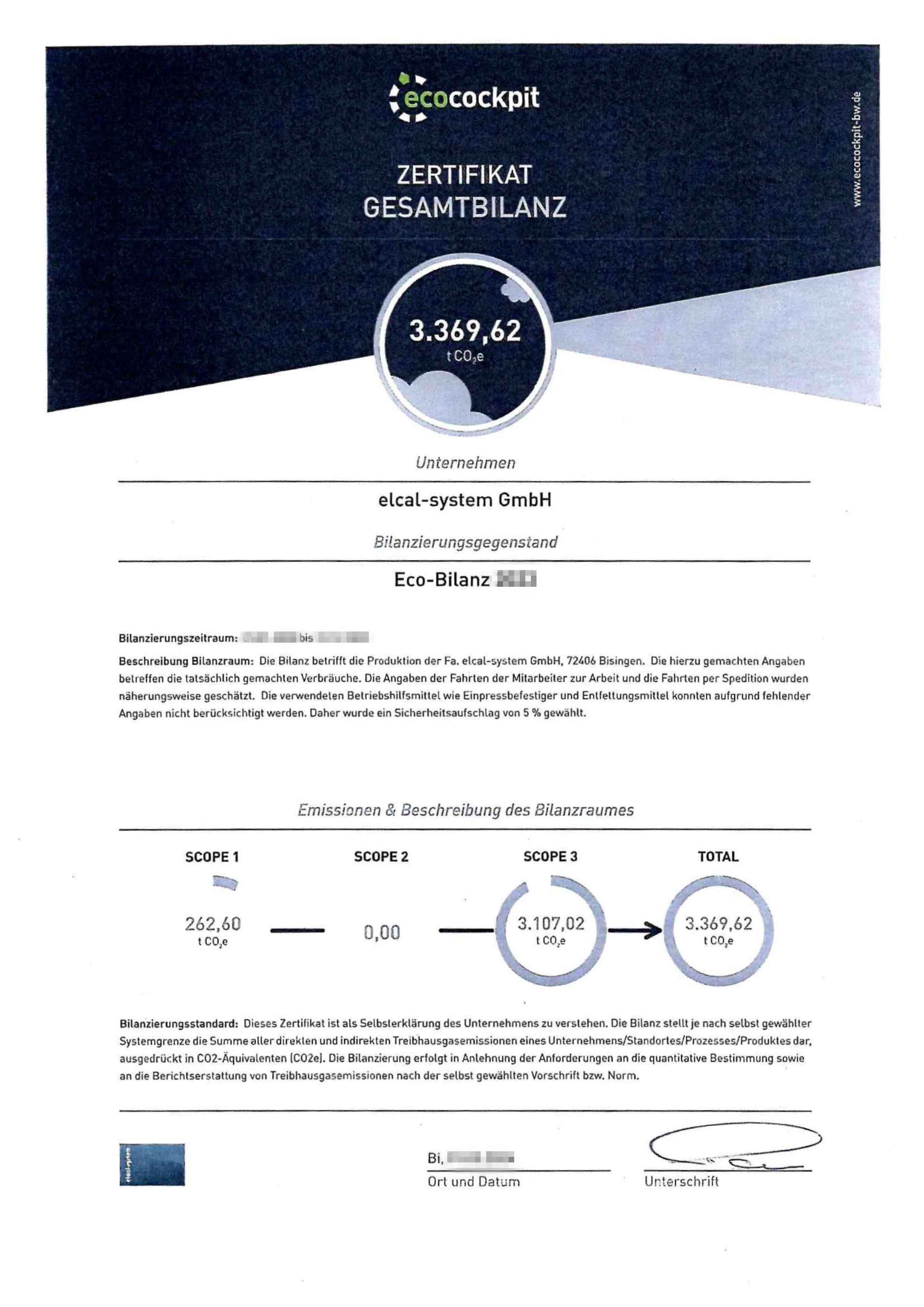

Qualitätsmanagement

Hohe Qualitätsansprüche garantieren einwandfreie Ergebnisse

Um die bei elcal-system herrschenden hohen Qualitätsanforderungen auch verlässlich und für unsere Kunden transparent umsetzen zu können, haben wir unser Unternehmen nach der DIN EN ISO 9001:2008 zertifizieren lassen. Jährliche Audits bestätigen unsere lückenlos kontrollierte Produktionskette an deren Ende ein hochwertiges Produkt steht.

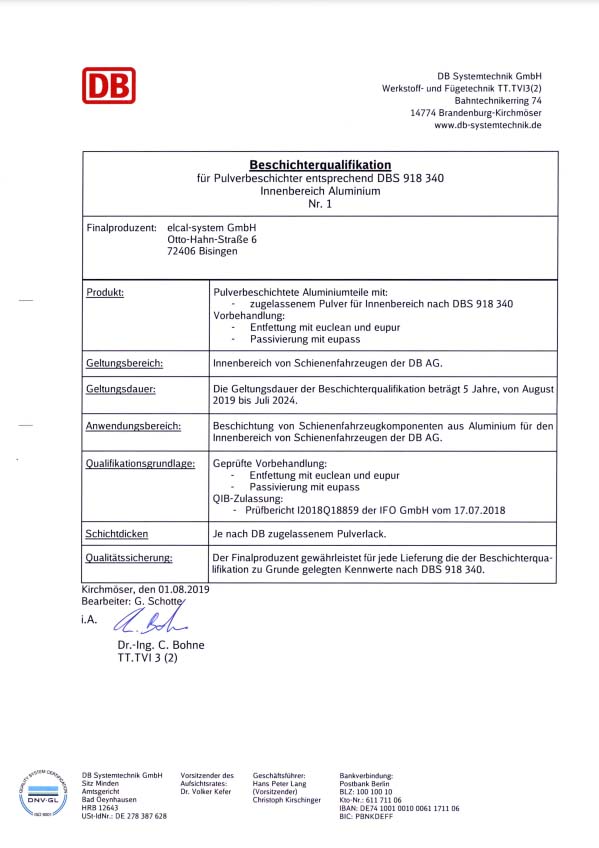

Qualitätsmanagement im Bereich Pulverbeschichtung

Für den Bereich Pulverbeschichtung haben wir unser Werk zusätzlich von der QIB (Qualitätsgemeinschaft Industriebeschichtung e.V.) zertifizieren lassen. Auch hier finden jährliche Audits statt, die die gleichbleibend hohe Qualität unserer Leistung bestätigen.

Aber wir gehen noch weiter: Durch regelmäßige inhouse-Prüfungen und Analysen unserer Fertigungsprozesse und Arbeitsabläufe wird permanent unsere Qualität überwacht und lückenlos dokumentiert. Tägliche Proben werden in unserer Qualitätsabteilung von einem eigens dafür eingestellten Qualitätsmanager analysiert und nach Norm auf Grenzwerte und Vorgaben geprüft. So stellen wir sicher, dass wir nicht nur ein Endprodukt höchster Güte produzieren, sondern auch ständig mögliche Fehlerquellen ausschalten sowie Verbesserungspotentiale identifizieren und ausschöpfen

Mit der QIB den Qualitätsstandard der elcal-system sichern

Als Mitglied der QIB unterliegt unser Unternehmen den Prüfungen durch das unabhängige Prüfinstitut ifo (Institut für Oberflächentechnik GmbH) in Schwäbisch Gmünd und trägt das Qualitätszeichen QIB. Wir garantieren unseren Kunden eine prozesssichere, technische Ausstattung und ein Qualitätsmanagementsystem nach dem neuesten Stand der Technik. Das Qualitätsmanagement und die Prozessfähigkeit von elcal-system werden regelmäßig durch das ifo überwacht. Wir verfügen über hochwertige Mess- und Prüfgeräte, die eine gleichbleibend hohe Qualität für unsere Kunden garantieren. Unsere besonders hochwertigen Beschichtungsstoffe werden ebenfalls regelmäßig durch das ifo überwacht und geprüft.

Arbeitskreise und Qualitätsgemeinschaften

elcal-system ist Gründungsmitglied des Arbeitskreises der Pulverbeschichter Süd und Teil einer Gemeinschaft aus zehn kompetenten Lohnpulverbeschichtern aus Baden-Württemberg, Bayern und Hessen. Seit dem Jahr 1998 dient der Arbeitskreis dem Erfahrungsaustausch, der Qualitätsverbesserung, Kostenoptimierung und der Organisation von Vorträgen für Lieferanten. Mehrmals im Jahr werden bei den Mitgliedertreffen Informationsveranstaltungen zu aktuellen Themen der Branche und Weiterbildungen durchgeführt. Die Kostenoptimierung durch gemeinsame Projekte oder Messeauftritte steht ebenfalls im Fokus des Arbeitskreises.

Die elcal-system Qualität in Fragen der Kundenorientierung

Qualität ist aber nicht nur eine Frage eines präzise und fehlerfrei gefertigten Produktes. Wir legen auch im Bereich der Kundenbeziehungen höchsten Wert auf eine partnerschaftliche Verbindung und hundertprozentige Kundenzufriedenheit. Individuelle Wünsche und Anforderungen unserer Kunden setzen wie kurzfristig, präzise und termingerecht um. Ziel ist nicht nur die stetige Zufriedenheit unserer Kunden, sondern das Übertreffen Ihrer Erwartungen. Pünktliche Lieferung, professionelle Auftragsabwicklung und Qualitätsprodukte - dafür steht die elcal-system GmbH.